不锈钢材料加工的难点

在不锈钢加工时,采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如

1Cr18Ni9Ti

、

2Cr13

孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、切屑排除

困难等共性问题,

严重影响了此类材料零件的加工质量、

生产周期及加工成本。

按照金属工

艺学、

金属切削原理等理论对上述材质加工难点进行分析,

摸索出一套行之有效的不锈钢材

料钻、铰、镗加工工艺。

不锈钢材料加工难点分析

不锈钢材料加工难点主要有以下几个方面:

切削力大,切削温度高

:

该类型材料强度大,

切削时切向应力大、

塑性变形大,因而切削力大。

此外材料导热性

极差,

造成切削温度升高,

且高温往往集中在刀具刃口附近的狭长区域内,

从而加快了刀具

的磨损。

奥氏体不锈钢以及一些高温合金不锈钢均为奥氏体组织,

切削时加工硬化倾向大,

通常

是普通碳素钢的数倍,刀具在加工硬化区域内切削,使刀具寿命缩短。

(

^4

X/

Z&

G8

x+

J9

`9 v

3.

容易粘刀

无论是奥氏体不锈钢还是马氏体不锈钢均存在加工时切屑强韧、切削温度很高的特点。

当强韧的切屑流经前刀面时,将产生粘结、熔焊等粘刀现象,影响加工零件表面粗糙度。

刀具磨损加快

上述材料一般含高熔点元素、塑性大,切削温度高,使刀具磨损加快,磨刀、换刀频繁,从

而影响了生产效率,提高了刀具使用成本。

6 U' b8 e2 v% S0 H5 |, ]7 {, b

不锈钢零件加工工艺

) ]0X. y$ f3 U1 e! [2 N( F- P' \; i

通过上述加工难点分析,

不锈钢的加工工艺及相关刀具参数设计与普通结构钢材料应具有较

大的不同,其具体加工工艺如下:

]$ C- L! F: x

+ D {: z3 z8 Y. t% u; {' b

1.

钻孔加工

% ~# |) H2 i) \# r: |8 k

- Y( N! D" y+ q( E6 T# y0 e# X8 Z

在钻孔加工时,

由于不锈钢材料导热性能差,

弹性模量小,孔加工起来也比较困难。解

决此类材料的孔加工难题,

主要是选用合适的刀具材料,

确定合理的刀具的几何参数以及刀

具的切削用量。

钻削上述材料时,

钻头一般应选用

W6Mo5Cr4V2Al

、

W2Mo9Cr4Co8

等材质的钻

头,

这些材质钻头缺点是价格比较昂贵,

而且难以采购。

而采用常用的

W18Cr4V

普通标准高

速钢钻头钻孔时,

由于存在顶角较小、

切屑太宽而不能及时排出孔外、

切削液不能及时冷却

钻头等缺点,

再加上不锈钢材料导热性差,

造成集中在刀刃上的切削温度升高,

容易导致两

个后刀面和主刃烧伤及崩刃,使钻头的使用寿命降低。

4 Z# p" o. S1 ^% S, o* P ]

(1)

刀具几何参数设计

在采用

W18Cr4V

普通高速钢钻头钻孔时,

切削力及切削温度均集

中在钻尖上,为提高钻头切削部位的耐用度,可以适当增大顶角角度,顶角一般选

135°~

140°,顶角增大也将使外缘前角减小,钻屑变窄,以利于排屑。但是加大顶角后,钻头的

横刃变宽,

造成切削阻力增大,

因而必须对钻头横刃进行修磨,

修磨后横刃的斜角为

47°~

55°,横刃前角为

3°~5°,修磨横刃时,应将切削刃与圆柱面转角处修磨成圆角,以增

在不锈钢加工时,采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如

1Cr18Ni9Ti

、

2Cr13

孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、切屑排除

困难等共性问题,

严重影响了此类材料零件的加工质量、

生产周期及加工成本。

按照金属工

艺学、

金属切削原理等理论对上述材质加工难点进行分析,

摸索出一套行之有效的不锈钢材

料钻、铰、镗加工工艺。

不锈钢材料加工难点分析

不锈钢材料加工难点主要有以下几个方面:

切削力大,切削温度高

:

该类型材料强度大,

切削时切向应力大、

塑性变形大,因而切削力大。

此外材料导热性

极差,

造成切削温度升高,

且高温往往集中在刀具刃口附近的狭长区域内,

从而加快了刀具

的磨损。

奥氏体不锈钢以及一些高温合金不锈钢均为奥氏体组织,

切削时加工硬化倾向大,

通常

是普通碳素钢的数倍,刀具在加工硬化区域内切削,使刀具寿命缩短。

(

^4

X/

Z&

G8

x+

J9

`9 v

3.

容易粘刀

无论是奥氏体不锈钢还是马氏体不锈钢均存在加工时切屑强韧、切削温度很高的特点。

当强韧的切屑流经前刀面时,将产生粘结、熔焊等粘刀现象,影响加工零件表面粗糙度。

刀具磨损加快

上述材料一般含高熔点元素、塑性大,切削温度高,使刀具磨损加快,磨刀、换刀频繁,从

而影响了生产效率,提高了刀具使用成本。

6 U' b8 e2 v% S0 H5 |, ]7 {, b

不锈钢零件加工工艺

) ]0X. y$ f3 U1 e! [2 N( F- P' \; i

通过上述加工难点分析,

不锈钢的加工工艺及相关刀具参数设计与普通结构钢材料应具有较

大的不同,其具体加工工艺如下:

]$ C- L! F: x

+ D {: z3 z8 Y. t% u; {' b

1.

钻孔加工

% ~# |) H2 i) \# r: |8 k

- Y( N! D" y+ q( E6 T# y0 e# X8 Z

在钻孔加工时,

由于不锈钢材料导热性能差,

弹性模量小,孔加工起来也比较困难。解

决此类材料的孔加工难题,

主要是选用合适的刀具材料,

确定合理的刀具的几何参数以及刀

具的切削用量。

钻削上述材料时,

钻头一般应选用

W6Mo5Cr4V2Al

、

W2Mo9Cr4Co8

等材质的钻

头,

这些材质钻头缺点是价格比较昂贵,

而且难以采购。

而采用常用的

W18Cr4V

普通标准高

速钢钻头钻孔时,

由于存在顶角较小、

切屑太宽而不能及时排出孔外、

切削液不能及时冷却

钻头等缺点,

再加上不锈钢材料导热性差,

造成集中在刀刃上的切削温度升高,

容易导致两

个后刀面和主刃烧伤及崩刃,使钻头的使用寿命降低。

4 Z# p" o. S1 ^% S, o* P ]

(1)

刀具几何参数设计

在采用

W18Cr4V

普通高速钢钻头钻孔时,

切削力及切削温度均集

中在钻尖上,为提高钻头切削部位的耐用度,可以适当增大顶角角度,顶角一般选

135°~

140°,顶角增大也将使外缘前角减小,钻屑变窄,以利于排屑。但是加大顶角后,钻头的

横刃变宽,

造成切削阻力增大,

因而必须对钻头横刃进行修磨,

修磨后横刃的斜角为

47°~

55°,横刃前角为

3°~5°,修磨横刃时,应将切削刃与圆柱面转角处修磨成圆角,以增

在不锈钢加工时,采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如1Cr18Ni9Ti、2Cr13孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、切屑排除困难等共性问题,严重影响了此类不锈钢材料零件的加工质量、生产周期及加工成本。按照金属工艺学、金属切削原理等理论对上述材质加工难点进行分析,摸索出一套行之有效的不锈钢材料钻、铰、镗加工工艺。 不锈钢材料加工难点分析

不锈钢材料加工难点主要有以下几个方面: 切削力大,切削温度高:

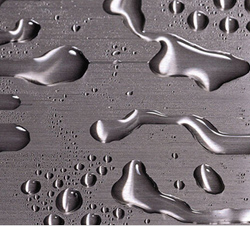

该类型不锈钢材料强度大,切削时切向应力大、塑性变形大,因而切削力大。此外不锈钢材料导热性极差,造成切削温度升高,且高温往往集中在刀具刃口附近的狭长区域内,从而加快了刀具的磨损。

在钻孔加工时,由于不锈钢材料导热性能差,弹性模量小,孔加工起来也比较困难。解决此类材料的孔加工难题,主要是选用合适的刀具材料,确定合理的刀具的几何参数以及刀具的切削用量。钻削上述材料时,钻头一般应选用W6Mo5Cr4V2Al、W2Mo9Cr4Co8等材质的钻头,这些材质钻头缺点是价格比较昂贵,而且难以采购。而采用常用的W18Cr4V普通标准高速钢钻头钻孔时,由于存在顶角较小、切屑太宽而不能及时排出孔外、切削液不能及时冷却钻头等缺点,再加上不锈钢材料导热性差,造成集中在刀刃上的切削温度升高,容易导致两个后刀面和主刃烧伤及崩刃,使钻头的使用寿命降低。

(1)刀具几何参数设计 在采用W18Cr4V普通高速钢钻头钻孔时,切削力及切削温度均集中在钻尖上,为提高钻头切削部位的耐用度,可以适当增大顶角角度,顶角一般选135°~140°,顶角增大也将使外缘前角减小,钻屑变窄,以利于排屑。但是加大顶角后,钻头的横刃变宽,造成切削阻力增大,因而必须对钻头横刃进行修磨,修磨后横刃的斜角为47°~55°,横刃前角为3°~5°,修磨横刃时,应将切削刃与圆柱面转角处修磨成圆角,以增加横刃强度。由于不锈钢材料弹性模量较小,切屑层下的金属弹性恢复大,加之加工过程中加工硬化严重,后角太小会加快钻头后刀面的磨损,而且增加了切削温度,降低钻头的寿命。因此须适当加大后角,但后角太大,将使钻头的主刃变得单薄,减小了主刃的刚性,所以后角应以12°~15°为宜。为使钻屑变窄,利于排屑,还需要在钻头两个后刀面上开交错分布的分屑槽。9 l2 }+ B5 P6 r/ G9 W: X8 m

(2)切削用量选择钻削时,切削用量的选择应从降低切削温度的基本点出发,因为高速切削将会使切削温度升高,而高的切削温度将加剧刀具磨损,因而切削用量中最重要的是选择切削速度。一般情况下,切削速度以12~15m/min较为合适。进给量对刀具寿命影响较小,但进给量选择太小将会使刀具在硬化层内切削,加剧磨损;而进给量如果太大,又会使表面粗糙度变差。综合上述两个因素,进给量选择为0.32~0.50mm/r为宜。 (3)切削液选择钻削时,为降低切削温度,可采用乳化液作为冷却介质。 铰孔加工0 L

(1)刀具几何参数设计 不锈钢材料的铰削加工大部分使用硬质合金铰刀。铰刀的结构和几何参数与普通铰刀有所不同。为增强刀齿强度并防止铰削时产生切屑堵塞现象,铰刀齿数一般比较少。铰刀前角一般为8°~12°,但在某些特定情况,为了实现高速铰削,也可采用0°~5°前角;后角一般为8°~12°;主偏角的选择视孔的不同而异,一般情况下通孔为15°~30°,不通孔为45°;铰孔时为了使切屑向前排出,也可适当增加刃倾角角度,刃倾角角度一般为10°~20°;刃带宽度为0.1~0.15mm;铰刀上倒锥应较普通铰刀大,硬质合金铰刀一般为0.25~0.5mm/100mm,高速钢铰刀为0.1~0.25mm/100mm;铰刀校正部分长度一般为普通铰刀的65%~80%,其中圆柱部分长度为普通铰刀的40%~50%。

加横刃强度。

由于不锈钢材料弹性模量较小,

切屑层下的金属弹性恢复大,

加之加工过程中

加工硬化严重,

后角太小会加快钻头后刀面的磨损,

而且增加了切削温度,

降低钻头的寿命。

因此须适当加大后角,但后角太大,

将使钻头的主刃变得单薄,减小了主刃的刚性,所以后

角应以

12°~15°为宜。为使钻屑变窄,利于排屑,还需要在钻头两个后刀面上开交错分

布的分屑槽。

9 l2 }+ B5 P6 r/ G9 W: X8 m

(2)

切削用量选择

钻削时,切削用量的选择应从降低切削温度的基本点出发,因为高

速切削将会使切削温度升高,

而高的切削温度将加剧刀具磨损,

因而切削用量中最重要的是

选择切削速度。

一般情况下,

切削速度以

12

~

15m/min

较为合适。

进给量对刀具寿命影响较

小,但进给量选择太小将会使刀具在硬化层内切削,加剧磨损;而进给量如果太大,又会使

表面粗糙度变差。综合上述两个因素,进给量选择为

0.32

~

0.50mm/r

为宜。

(3)

切削液选择

钻削时,为降低切削温度,可采用乳化液作为冷却介质。

铰孔加工

0 L

(1)

刀具几何参数设计

不锈钢材料的铰削加工大部分使用硬质合金铰刀。铰刀的结构

和几何参数与普通铰刀有所不同。

为增强刀齿强度并防止铰削时产生切屑堵塞现象,

铰刀齿

数一般比较少。铰刀前角一般为

8°~12°,但在某些特定情况,为了实现高速铰削,也可

采用

0°~5°前角;

后角一般为

8°~12°;

主偏角的选择视孔的不同而异,

一般情况下通

孔为

15°~30°,

不通孔为

45°;

铰孔时为了使切屑向前排出,

也可适当增加刃倾角角度,

刃倾角角度一般为

10°~20°;

刃带宽度为

0.1

~

0.15mm

;

铰刀上倒锥应较普通铰刀大,

硬

质合金铰刀一般为

0.25

~

0.5mm/100mm

,高速钢铰刀为

0.1

~

0.25mm/100mm

;铰刀校正部分

长度一般为普通铰刀的

65%

~

80%

,其中圆柱部分长度为普通铰刀的

40%

~

50%

。

加横刃强度。

由于不锈钢材料弹性模量较小,

切屑层下的金属弹性恢复大,

加之加工过程中

加工硬化严重,

后角太小会加快钻头后刀面的磨损,

而且增加了切削温度,

降低钻头的寿命。

因此须适当加大后角,但后角太大,

将使钻头的主刃变得单薄,减小了主刃的刚性,所以后

角应以

12°~15°为宜。为使钻屑变窄,利于排屑,还需要在钻头两个后刀面上开交错分

布的分屑槽。

9 l2 }+ B5 P6 r/ G9 W: X8 m

(2)

切削用量选择

钻削时,切削用量的选择应从降低切削温度的基本点出发,因为高

速切削将会使切削温度升高,

而高的切削温度将加剧刀具磨损,

因而切削用量中最重要的是

选择切削速度。

一般情况下,

切削速度以

12

~

15m/min

较为合适。

进给量对刀具寿命影响较

小,但进给量选择太小将会使刀具在硬化层内切削,加剧磨损;而进给量如果太大,又会使

表面粗糙度变差。综合上述两个因素,进给量选择为

0.32

~

0.50mm/r

为宜。

(3)

切削液选择

钻削时,为降低切削温度,可采用乳化液作为冷却介质。

铰孔加工

0 L

(1)

刀具几何参数设计

不锈钢材料的铰削加工大部分使用硬质合金铰刀。铰刀的结构

和几何参数与普通铰刀有所不同。

为增强刀齿强度并防止铰削时产生切屑堵塞现象,

铰刀齿

数一般比较少。铰刀前角一般为

8°~12°,但在某些特定情况,为了实现高速铰削,也可

采用

0°~5°前角;

后角一般为

8°~12°;

主偏角的选择视孔的不同而异,

一般情况下通

孔为

15°~30°,

不通孔为

45°;

铰孔时为了使切屑向前排出,

也可适当增加刃倾角角度,

刃倾角角度一般为

10°~20°;

刃带宽度为

0.1

~

0.15mm

;

铰刀上倒锥应较普通铰刀大,

硬

质合金铰刀一般为

0.25

~

0.5mm/100mm

,高速钢铰刀为

0.1

~

0.25mm/100mm

;铰刀校正部分

长度一般为普通铰刀的

65%

~

80%

,其中圆柱部分长度为普通铰刀的

40%

~

50%

。

浩兴钢业(4008-366-771)是一家是集不锈钢贸易、加工、配送服务为一体的综合型实力企业.专业供应不锈钢板,库存大、规格全,是国内最具公信力的不锈钢板材供应商!

最新产品

同类文章排行

- 不锈钢管件相关丝锥设计与制造工艺介

- 宝钢股份无取向硅钢产品结构优化项目启动

- 不锈钢管如何除锈

- 不锈钢表面等级有哪些?

- 不锈钢三种简易抛光方法利弊的比较

- 双相不锈钢制造加工知识

- 河北省委书记:稳妥推进邯钢退城搬迁

- 不锈钢难加工的原因及解决方案

- 不锈钢拉伸防开裂的有效措施

- 包钢首次成功试制BTSY400工程机械用钢管

最新资讯文章

您的浏览历史